Direct vergulde koper DPC gemetalliseerd ALN -substraat

Het DPC -gemetalliseerde ALN -substraat bestaat uit twee hoofdonderdelen. De ene is een keramisch basismateriaal met een hoog zuivere aluminium nitride (ALN) en de andere is een koperen laag die direct op het oppervlak is geplaatst.

Als het gaat om het maken, zijn er een paar stappen. Eerst wordt een dunne zaadlaag op het ALN -substraat geplaatst. Dit wordt gedaan door een sputteringsmethode of andere manieren te gebruiken om dingen te deponeren. Daarna wordt een dikke koperen laag geëlektropleerd op de zaadlaag. Op deze manier wordt een dichte koperen metallisatielaag gevormd die goed aan het substraat blijft plakt.

Elektrische eigenschappen

Diëlektrische constante: de diëlektrische constante van ALN is relatief laag, meestal rond 8,8 (bij 1 MHz), wat gunstig is voor het verminderen van signaalvertraging en overspraak in hoogfrequente circuits, wat zorgt voor een hoge snelheidssignaaltransmissie.

Diëlektrisch verlies tangens: het is extreem laag, meestal ≤ 1 × 10⁻³ (bij 1 MHz), wat aangeeft dat het substraat weinig energieverlies heeft in de vorm van warmte bij het verzenden van hoogfrequente signalen en dus een hoge transmissie-efficiëntie heeft.

Oppervlakteweerstand: de weerstand van de koperlaag op het oppervlak is zeer laag, in het algemeen in het bereik van micro-OHM's tot Milli-OHM's, wat kan zorgen voor een lage verliesoverdracht van elektrische signalen en het verminderen van signaalverzwakking.

Isolatieweerstand: de isolatieweerstand tussen de koperen laag en het Aln -substraat is extreem hoog, meestal> 10¹⁰ ω · cm, waardoor de lekstroom effectief wordt voorkomen en de veiligheid en stabiliteit van het circuit waarborgt.

Thermische eigenschappen

Thermische geleidbaarheid: ALN heeft een uitstekende thermische geleidbaarheid, die ongeveer 170-230 w/(m · k) kan bereiken, en de koperen laag heeft ook een goede thermische geleidbaarheid. De combinatie van de twee zorgt ervoor dat het DPC -gemetalliseerde ALN -substraat een extreem hoge warmte -dissipatiecapaciteit heeft en kan snel warmte weggaan van de warmtebron, zoals chips en vermogensapparaten.

Thermische expansiecoëfficiënt: de thermische expansiecoëfficiënt van ALN is relatief laag en is zeer dicht bij die van silicium, ongeveer 4,5 ppm/k. Dit kan de thermische stress die wordt gegenereerd tijdens het temperatuurveranderingsproces van het apparaat effectief verminderen en de problemen van barsten en afpellen van het substraat en de chip veroorzaakt door de mismatch van thermische expansiecoëfficiënten vermijden.

Mechanische eigenschappen

Buigsterkte: het substraat heeft een relatief hoge buigsterkte, die bestand is tegen een bepaalde mate van mechanische stress en trillingen zonder te breken of te vervormen, waardoor de betrouwbaarheid van het apparaat in het feitelijke gebruiksproces wordt gewaarborgd.

Hardheid: de hardheid van ALN is relatief hoog, wat het substraat goede slijtvastheid en krasweerstand geeft, en de integriteit en prestaties van het substraatoppervlak kan handhaven tijdens het proces van apparaatproductie en -gebruik.

Peelsterkte: de peelsterkte tussen de koperenlaag en het Aln -substraat is relatief sterk, in het algemeen ≥ 5 N/mm, zodat de koperen laag en het substraat stevig worden gebonden en niet zullen afpellen tijdens het gebruik en verwerking van het apparaat.

Chemische eigenschappen

Chemische stabiliteit: zowel ALN als koper hebben een goede chemische stabiliteit en zijn niet gemakkelijk gecorrodeerd door gemeenschappelijke zuren, alkalis en organische oplosmiddelen. Het substraat kan stabiele prestaties in verschillende chemische omgevingen behouden en heeft een lange levensduur.

Vochtweerstand: het substraat heeft een goede vochtweerstand en zal niet gemakkelijk vocht absorberen in een vochtige omgeving, die kan voorkomen dat de prestaties van het substraat worden beïnvloed door vocht en de betrouwbaarheid van het circuit waarborgen.

Soldeerbaarheid

Bevochtig vermogen: het oppervlak van de koperen laag heeft een goede bevochtigbaarheid om te soldeer, en de bevochtigingshoek is over het algemeen klein, wat handig is voor soldeerbieders en kan zorgen voor de betrouwbaarheid van het soldeergewricht en de elektrische verbinding.

Soldeergewrichtsterkte: na het solderen heeft het soldeergewricht hoge sterkte en kan een bepaalde mate van mechanische spanning en thermische schok weerstaan, waardoor de stabiliteit op lange termijn van de elektrische verbinding wordt gewaarborgd.

Dimensionale nauwkeurigheid

Diktetolerantie: de dikte -tolerantie van het substraat en de koperenlaag kan nauwkeurig worden geregeld binnen een klein bereik, meestal binnen ± 0,02 mm, om te voldoen aan de vereisten van verschillende apparaatverpakkingen en circuitontwerp.

Flatness: het substraat heeft een goede vlakheid en de vlakheidsfout ligt in het algemeen binnen ± 0,05 mm/50 mm, wat kan zorgen voor de nauwkeurige installatie en verbinding van het apparaat en de verpakkingskwaliteit en prestaties van het apparaat kunnen verbeteren.

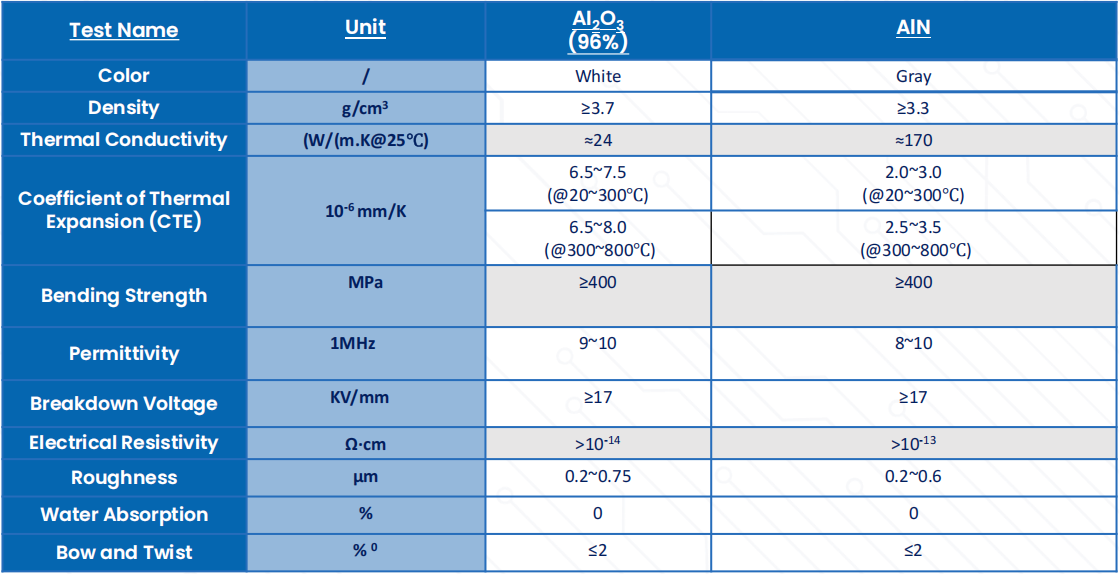

DPC -substraat beschikbare keramische typen en eigenschappen

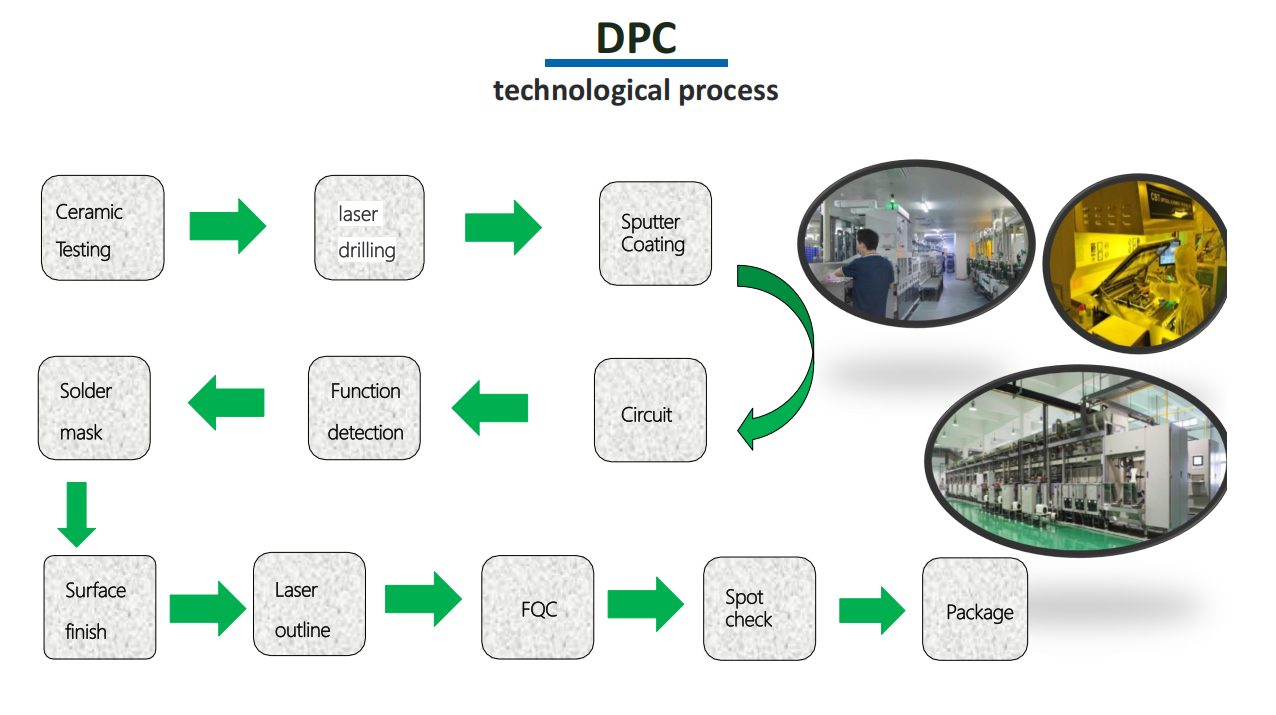

DPC -substraatproductie en voorbereidingsprocesstroom

Toepassingen

Power Electronics: het wordt veel gebruikt in elektronische apparaten zoals stroomversterkers, stroomomzetters en krachtige LED's. Het kan effectief warmte afwijken en zorgen voor de normale werking van het apparaat onder krachtige omstandigheden.

Microelectronics -verpakkingen: in de verpakking van micro -elektronische apparaten zoals geïntegreerde circuits en magnetronapparaten, kunnen DPC -gemetalliseerde aluminiumoxide -substraten een stabiel en betrouwbaar substraatplatform bieden voor chip -interconnectie en verpakking, het verbeteren van de prestaties en betrouwbaarheid van het apparaat.

Opto -elektronische apparaten: zoals laserdioden, fotodetectoren en optische communicatiemodules. De goede thermische beheer en elektrische isolatieprestaties van het substraat kunnen de prestaties en stabiliteit van opto -elektronische apparaten verbeteren en hun levensduur verlengen.